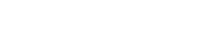

Proceso Productivo

MABB es una de las pocas empresas globales que gobierna la tecnología CIM

Un proceso de producción de alta tecnología en cerámica avanzada.

¿Qué es la tecnología CIM?

El moldeo por inyección de cerámica CIM es un proceso que combina dos tecnologías diferentes: moldeo por inyección de plástico y pulvimetalurgia.

Básicamente consiste en la inyección a Ultra Alta Presión de un polvo cerámico en una matriz que tiene la cavidad de la pieza a fabricar.

1. Materia prima

La materia prima a utilizar es una mezcla de polvos cerámicos muy finos (< 15 micras) con un material primario de parafina y un polímero termoplástico secundario. Estos aditivos llamados “Binders” actúan como aglutinantes y forman un vehículo que permite que el polvo cerámico fluya por el canal de inyección.

A diferencia de la pulvimetalurgia estándar, con la que sólo se puede alcanzar el 80-90% de la densidad teórica, con CIM se alcanza el 98-100%. Esto significa que podemos lograr tolerancias estrictas y reducir costos al producir piezas pequeñas y complejas en tiradas de producción elevadas.

2. Moldeado

La materia prima en forma de pellets se coloca en la tolva de la máquina de inyección y luego se calienta e inyecta en la cavidad del molde a una presión de hasta 2500 Atm. El producto obtenido aquí es una pieza “verde”.

La ingeniería en el desarrollo de las matrices permite producir piezas con geometrías sumamente complejas y en su construcción se utilizan aleaciones de acero especiales que alargan la vida útil de los moldes.

Cuando la pieza se extrae del troquel, su geometría es idéntica a la de la pieza terminada, pero su tamaño es un 25% mayor que el del componente terminado. Esto se debe a que la pieza sufrirá una contracción volumétrica durante la fase de sinterización en el horno.

3. Desvinculación

La eliminación del aglomerante o desaglomerado implica un proceso térmico controlado en un horno especial que elimina gran parte del aglomerante. La rampa de calentamiento y enfriamiento tiene una duración aproximada de 26 horas y logra evaporar el 60% del conglomerante.

4. Sinterización

En la etapa de Debinding se obtiene una pieza “marrón” que se mantiene unida con una pequeña cantidad de aglomerante y se encuentra en un estado muy frágil.

El siguiente paso es introducir la pieza en un horno de sinterización a muy alta temperatura, donde además de eliminar los restos de conglomerante, se consigue la contracción de la pieza hasta su geometría definitiva y con las características mecánicas definitivas.

La sinterización es el proceso de calentar el material a una temperatura por debajo del punto de fusión, pero lo suficientemente alta como para permitir la fusión de las partículas individuales y así lograr la densificación del material.

Durante la sinterización, el componente se reduce volumétricamente a su geometría final y con un buen control del proceso, es posible lograr una contracción uniforme y repetible con tolerancias estrechas del orden de una centésima de milímetro, obviando cualquier necesidad de mecanizado posterior.

La Planta de Producción de MABB está

Certificada bajo las normas ISO 13485.

MABB, a través de sus empresas asociadas Z7 – “Master Distribution Partner Companies” y alianzas con laboratorios estratégicos, obtiene las certificaciones de ANMAT (Argentina), FDA (EE.UU.), y próximamente Anvisa (Brasil), y CE (España – Comunidad Europea); y los productos son envasados y esterilizados, para su distribución, capacitación médica y comercialización, con marcas registradas Z7 (Latinoamérica y Europa) y ZiNova (Norteamérica y Asia).